Das Ziel war nicht, den leichtesten FOX zu bauen, sondern unter Verzicht auf aufwändige "Aushöhlaktionen" und mit handelsüblichen Materialien zu

fairen Preisen ein möglichst gutes Ergebnis zu erreichen (Aushölaktionen erleichtern das Fluggerät dann immer noch, wer es tun mag). Empfänger war bei der ersten Version der kleine Penta von MZK mit Mini-Quarz, knappe 4g.

Der kleinen Fox fliegt absolut problemlos, man kann ihn fast nicht versemmeln. Und wenn, passiert meist nicht allzu viel, da er sehr leicht ist.

Auch Wind ist kein Problem, zumindest nicht bis Windstärke 3 und größer 100g Gewicht. Bei Windstille ist die Präzision, mit der er durch die Kurven geht, beachtenswert.

Mit der getesten Motorisierung und 4540-Propeller hat der kleine Fox eine Neigung zum kleinen Pylonracer mit Segeleigenschaften. Es geht alles von senkrecht über Rolle, Rücken oder Aussenlooping - was man eben will. Nur recht langsam mag er nicht: hier zählt jedes Gramm Gewicht. 102g mit einem 500mAh-Lipo sollte man nicht unbedingt überschreiten. Leichter als 90g muss er für die motorisierte Version allerdings auch nicht sein. Mit 92g sind die Segeleigenschaften wirklich gut. Daher machen 2 Akkus durchaus Sinn - je nach Flugstil und Wetterlage.

Videos

(rechte Maustaste, Ziel speichern unter...)

Videos

(rechte Maustaste, Ziel speichern unter...)

Erstflug MPX-Fox, 07.02.2008, 15MB, mp4

[go...]

Erstflug MPX-Fox, 07.02.2008, 15MB, mp4

[go...]

Fuchsjagd ums Tor, 28.09.2008, xxMB, mp4

[go...]

Fuchsjagd ums Tor, 28.09.2008, xxMB, mp4

[go...]

Baubericht und Bilder

Baubericht und Bilder

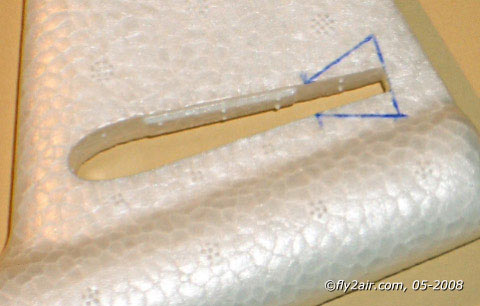

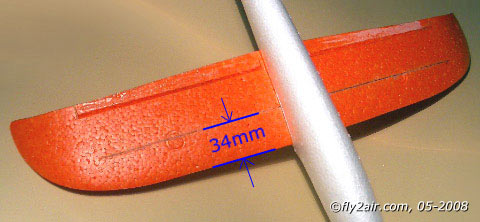

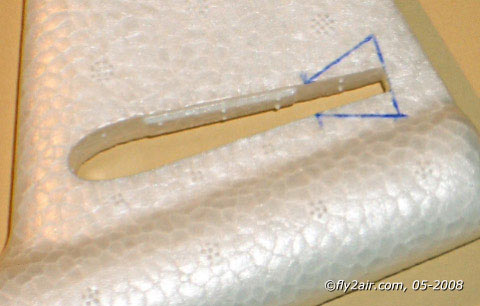

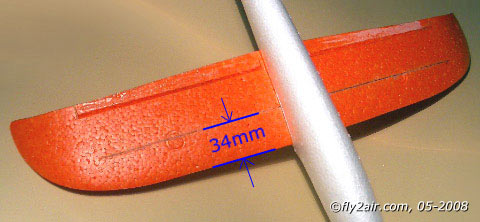

Zuerst: den Schwerpunkt des Urmodells (mit Kugel vorne drin) erfliegen - bei unserem ersten mussten wir für einen geraden

Gleitflug zur Erde vorne noch 2g zugeben! Diesen Schwerpunkt an den Flächen markieren (beim ersten Modell 34mm hinter der Nase, bei einem 2-ten Fox lag er bei 52mm => er scheint also zu variieren!)

Die Materialliste und ungefähre Anrodnung der Komponenten...

HLW verstärken und Ruder einschneiden

- Carbonstab 3x1 mm, ca. 16cm

- Höhenruder: 16cm lang und aussen 1cm tief. Tipp: die Ruder nicht ganz durchschneiden, umklappen und den Ruderteil von unten her anschrägen. So müssen sie nicht wieder neu angeschlagen werden. Wer sie dennoch durchschneiden möchte => z.B. vor anbringen des Tesa- oder Ruderbandes das EPP mit UHUpor einkleben und antrocknen lassen. Dann haftet es wesentlich besser.

- Ruderhebel = übriger Servohebel, ca. 7mm heraus stehend

HLW-Ruder-Schlitz ins Seitenleitwerk schneiden...

Fläche verstärken => wer die Stäbe auf Linie des Schwerpunktes einklebt, muss diesen später nicht immer wieder suchen (Hinweis: der Schwerpunkt kann beim Fox variieren, deshalb zuvor erfliegen)

- Ruder einschneiden: 16,5 cm - innen 1,8 und aussen 1,2 cm tief

Anlenkung: als Ruderhorn wieder einen abgeschnittenen Servohebel, schaut ca. 7mm weit raus

Motor einkleben

- Nase ca. 1,8cm abschneiden => schräg schneiden: 2° nach rechts und 2° nach unten für Motorsturz

- leicht unterhalb der Mitte ein 8mm Loch rausholen (8mm Alurohr innen mit 7,5mm aufbohren und außen rum zum

Rundmesser "scharf" schleifen => so lässt sich sehr einfach ein sauberes rundes Loch ins EPP schneiden)

- Motor erst in ein 1,5cm langes 8mm Carbonröhrchen, dieses dann in den Rumpf kleben (Sekundenkleber)

- für Motorkabel oben drüber nochmal ein Loch / Kanal schneiden

- mitgelieferte und bereits angelötete 2mm Buchsen und Stecker am Regler + Motor abschneiden, Kabel kürzen und direkt

verlöten (spart fast 3g)

...von der verbleibenden Nase eine Motorkappe herstellen (ACHTUNG: die Motorglocke darf nicht schleifen, der Motor läuft sonst heiss). Das Rundloch kann z.B. mit einer zum Rundmesser umgearbeiteten Kleiderstange (Messing, 20mm Durchmesser) geschnitten werden - da passt der 18mm Motor gut "Luft".

Austarieren - alle Komponenten mit Malerkrepp an ihren Platz heften. Wer hier genau arbeitet, muss den Akku später nicht groß hin und herschieben, was da heisst, kein zu großes Loch für ihn ausschneiden

Empfänger einbauen: oberhalb der Fläche. Vom Ausschnitt ein Stück wieder oben drauf, als Abdeckung.

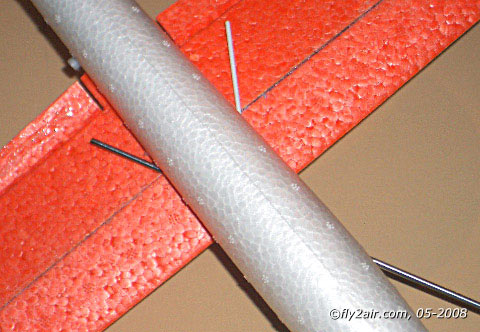

Kabelführung durchs SLW mit angeschärftem Federdraht ein Loch schneiden und druchführen

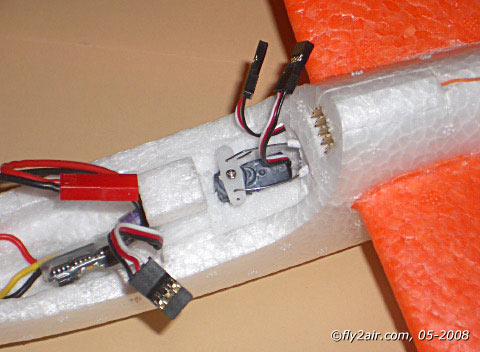

QR-Servo einbauen

- anzeichnen, mit Messer ausschneiden und Pinzette EPP herausholen

- Servo einsetzen und festkleben (vorher mit Tesa umwickeln, dass kein Sekundenkleber ins Servo laufen kann)

- Servoleitung kürzen, damit sie ohne Umwege in den Empf. passt (Fieselei für geübte Löter - sonst lassen)

- Servohebel kürzen bis zum ersten Loch, Kanten abrunden

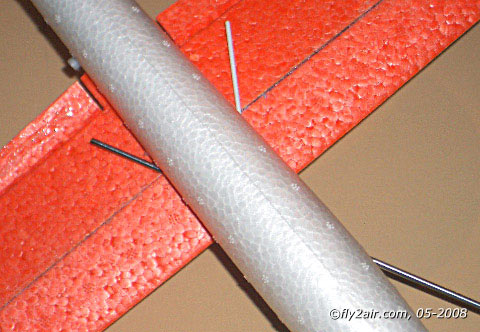

QR-Züge (versteckt) einbauen

- mit angeschärftem 2mm-Federstahldraht ein Loch für den Zug durchbohren - über Kreuz, so gehts leichter

- 0,5er Draht einziehen. Die Anschlüsse habe ich exakt gebogen und eingehängt. Wer das nicht will, bekannte Hilfsmittel

verwenden (wer sowas nicht kaufen möchte, kann auch eine Elektriker-Lüsterklemme zerlegen und verwenden).

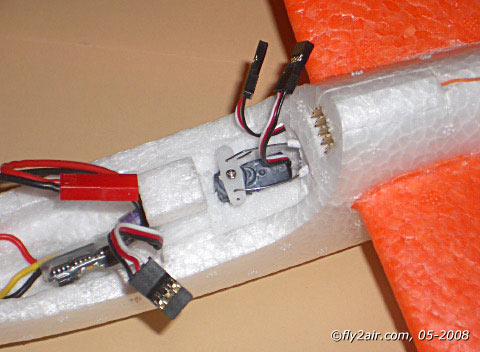

Regler einsetzen: er liegt lose vorne drin und wird direkt an den Motor gelötet => Laufrichtung beachten

ACHTUNG: in der Mitte ein Stück EPP der ursprünglichen Kabinenhaubenbefestigung stehen lassen => die Haube hält darauf noch immer

einwandfrei und es bedarf keiner weiteren Aktion zur Befestigung mehr

HR-Servo einbauen

- anzeichnen. Mit Messer Loch durch den Rumpf schneiden, Servo einsetzen und mit Sekundenkleber festkleben.

- Servoleitung auf der gegenüber liegenden Seite einschneiden und verlegen => reicht genau bis zum Empfänger.

- Servoschacht mit einem Stückchen des Ausschnitts wieder verschließen.

- Servohebel am Servo kürzen und ganz innen an der Welle ein neues, 0,7er Loch bohren (habe hierzu einen 0,7er Federdraht in den Dremel als Bohrer gespannt)

- Für Bowdenzug zum HWL einen ca. 1mm breiten Schlitz schneiden, Zug reindrücken und fest kleben. Federdraht durch und einhängen (wieder exakt gebogen)

Ruderanschluss wie bei Querruder - kurz.

Akkuschacht ausschneiden

- nochmal auswiegen und anzeichnen, durch den Rumpf durchschneiden (etwas zu eng, dann hält der Akku gut fest)

- für Batteriekabel mit einem zum Rundmesser angeschärften 6- oder 8mm Alurohr von der Kabine aus ein Loch schneiden

In der Kabine ist nun alles an seinem Platz und braucht nur noch Luft...

...und die kommt durch seitlich mit dem Alustab eingeschnittene Löcher in die "Thermoskanne". So drücken Prop und Fahrtwind etwas Luft durch den Innenraum - was der Regler braucht (spätestens bei einem schärfer gewickelten Motor). Für den Luftabzug wird entweder in die Haube schräg nach oben oder aber vor der Kabinenbefestigung schräg nach unten mit dem Rundstab noch ein Loch geschnitten.

Zu guter Letzt wurde der Motor neu gewickelt (durch die viele Bastelei riss eine Windung ab). Anstelle der ursprünglichen 19...20 Windungen (so genau war er nicht gewickelt) gingen "nur noch" 17 Wdg. mit einem 0,28er Draht drauf. Ergebnis: Ging das Ding vorher schon schnell, so gehts jetzt pylon-mäßig ab und macht richtig Spaß. Die Stromaufnahme liegt mit der GWS 4540 bei 6,5A, mit hard timing des Reglers sind es 8,5A => das braucht es aber wirklich nicht! Der Motor allerdings braucht jetzt auch Lüftungsschlitze. Dazu wurden die Löcher zu den seitlichen Lüftungsschlitzen und in den Kabinenraum geschnitten (bzw. mit dem Lötkolben durch gebrannt).

So..., fertig. Und jetzt ab zum Fliegen!